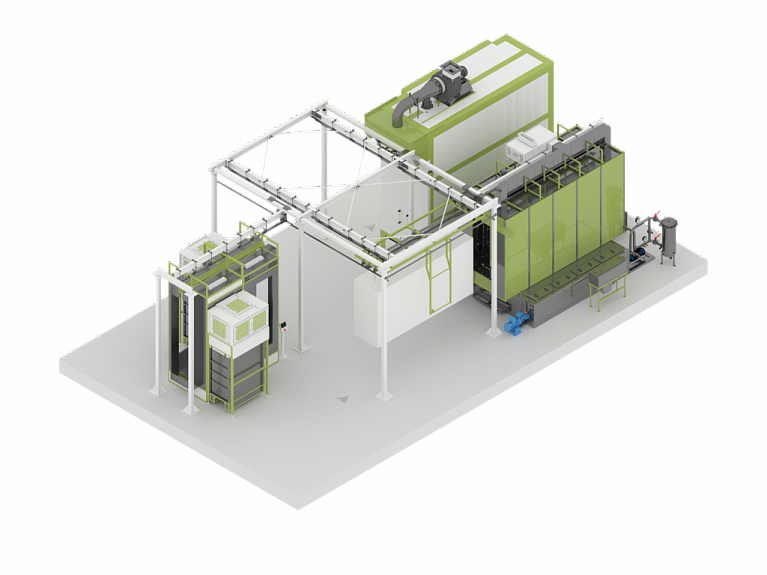

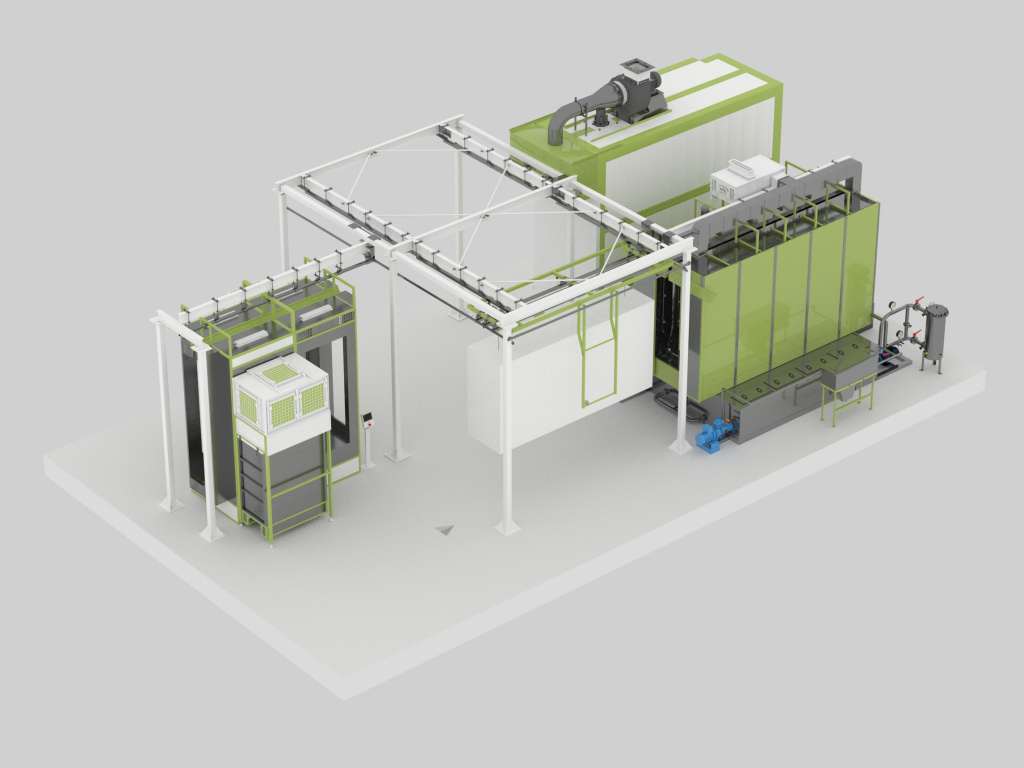

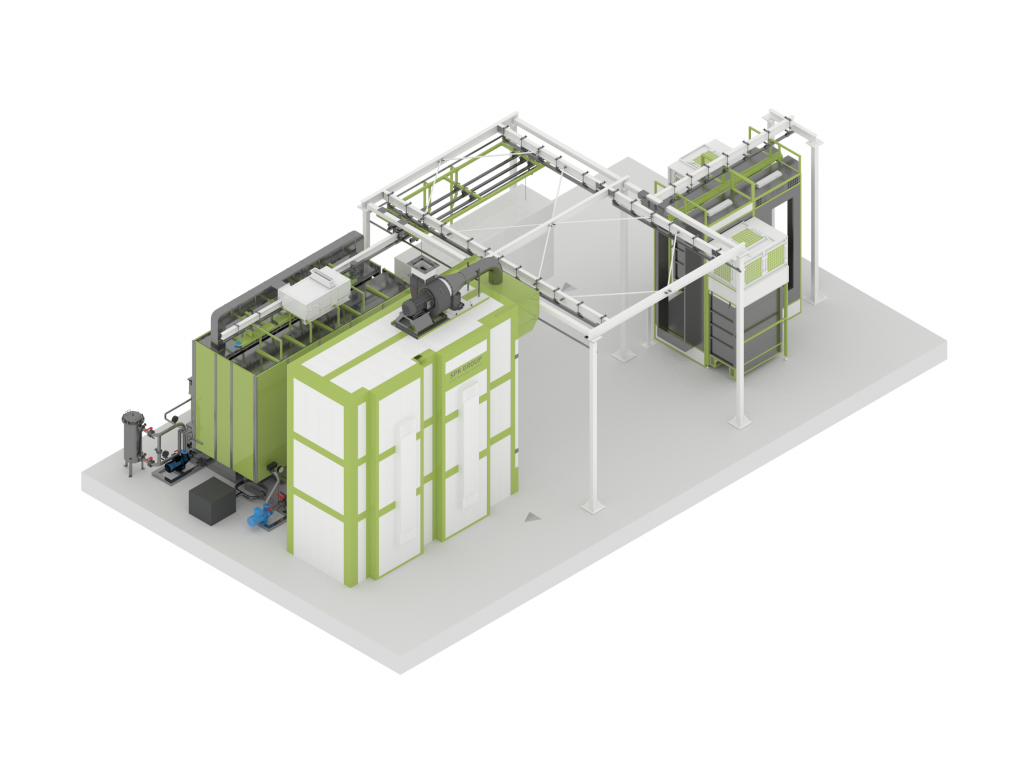

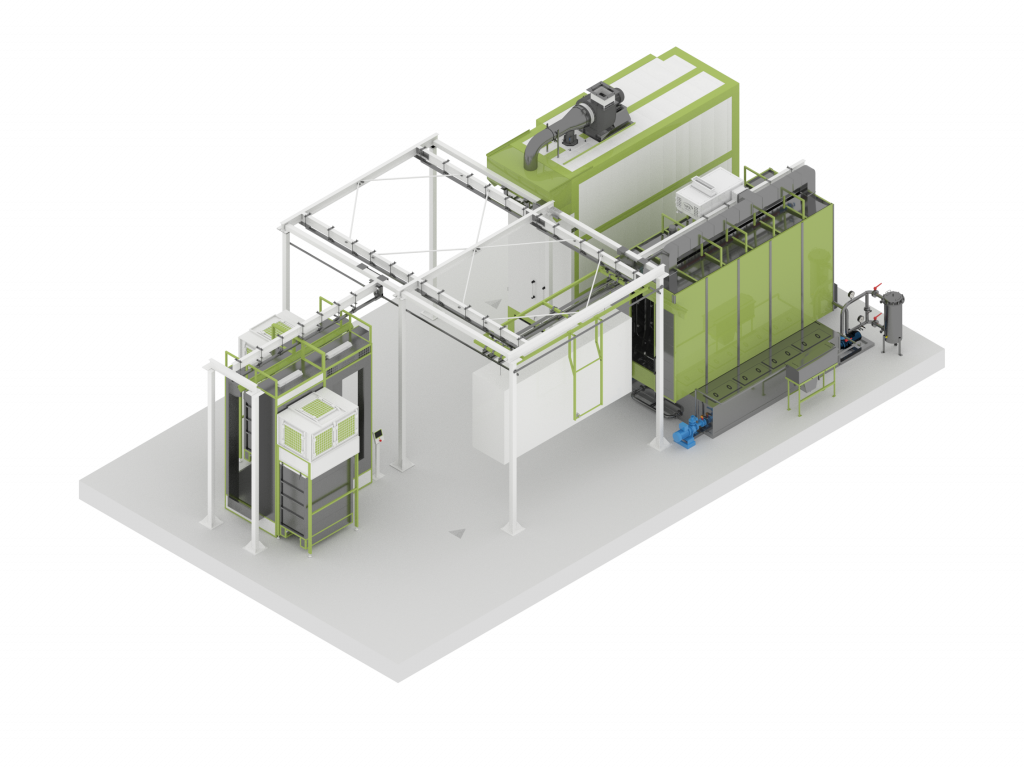

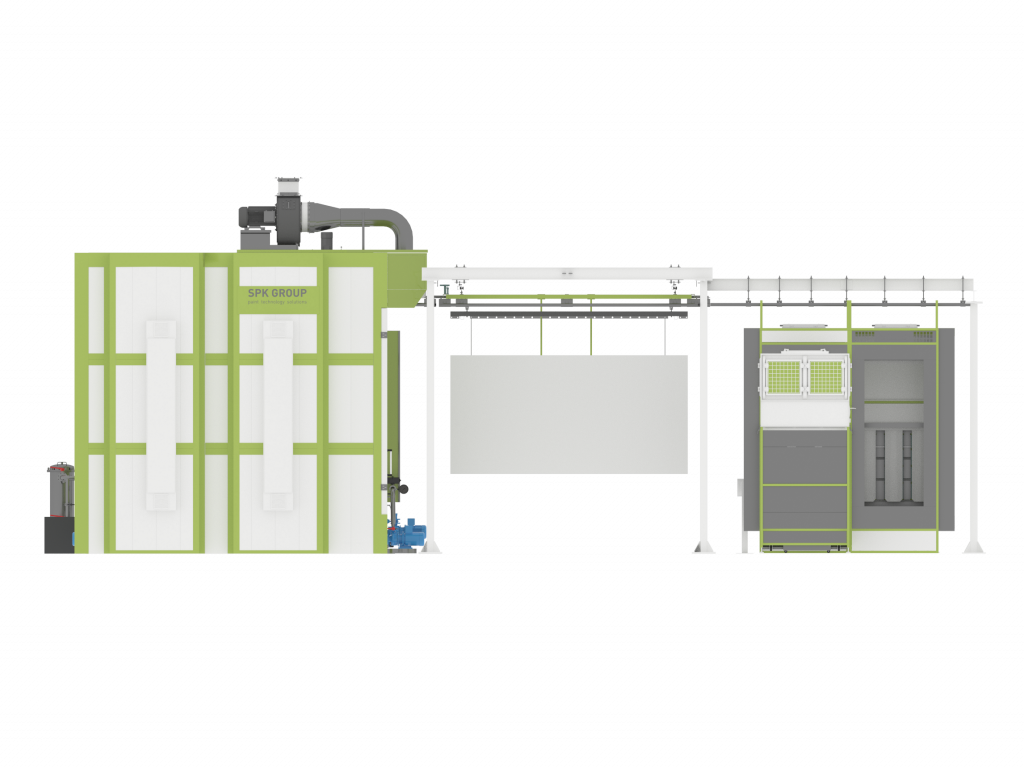

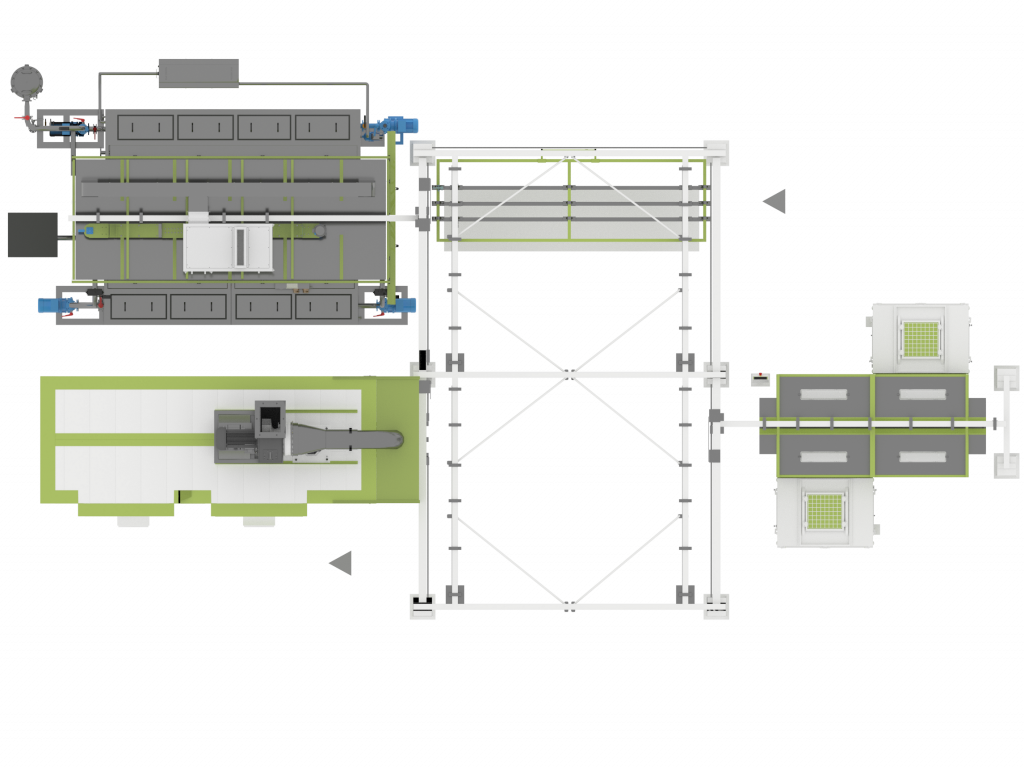

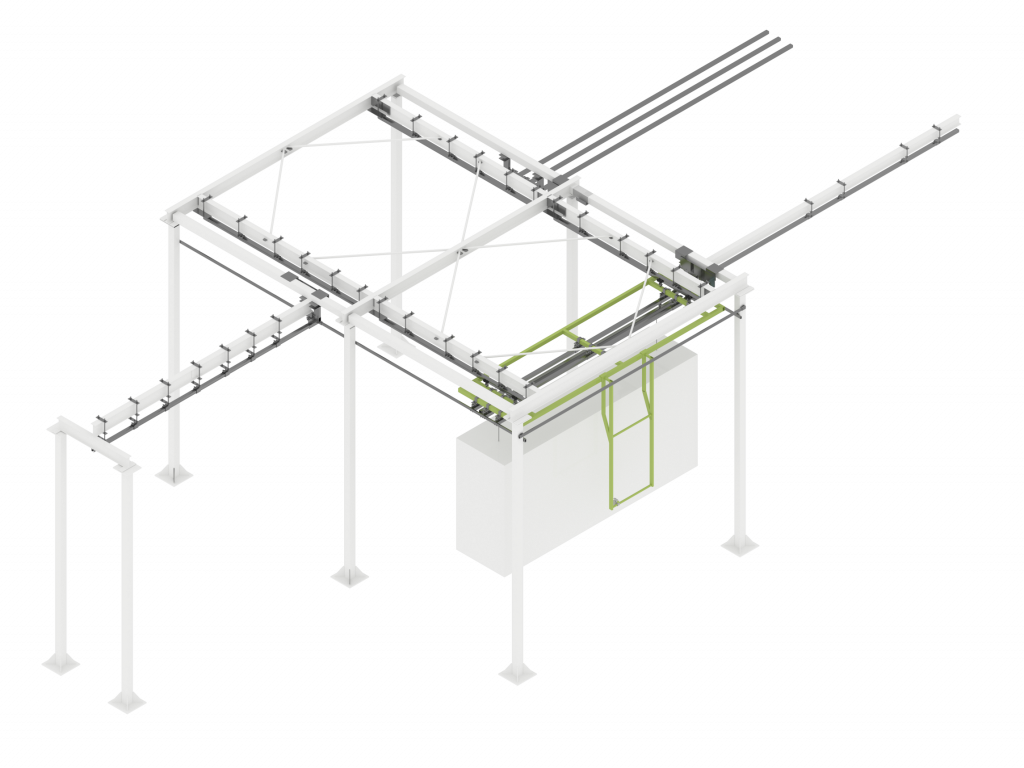

Линия порошковой окраски с ручной конвейерной системой для стройматериалов для компрессорного оборудования

Ручной конвейер и камеры окрашивание и сушки образуют линию от компании SPK GROUP, на которые производится нанесение полимерного покрытия на стройматериалы для компрессорного оборудования, оплавление и полимеризация нанесённого покрытия.

Ручная конвейерная система оборудована траверсами для завешивания изделий, время завешивания или снятия изделия — 4 минуты.

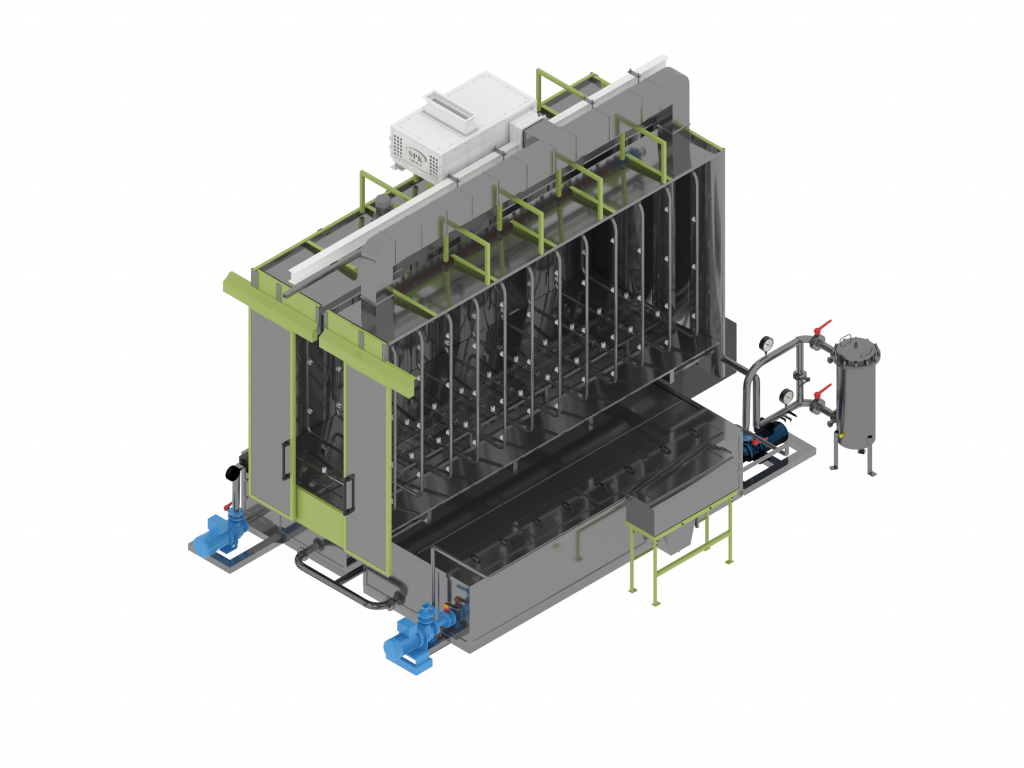

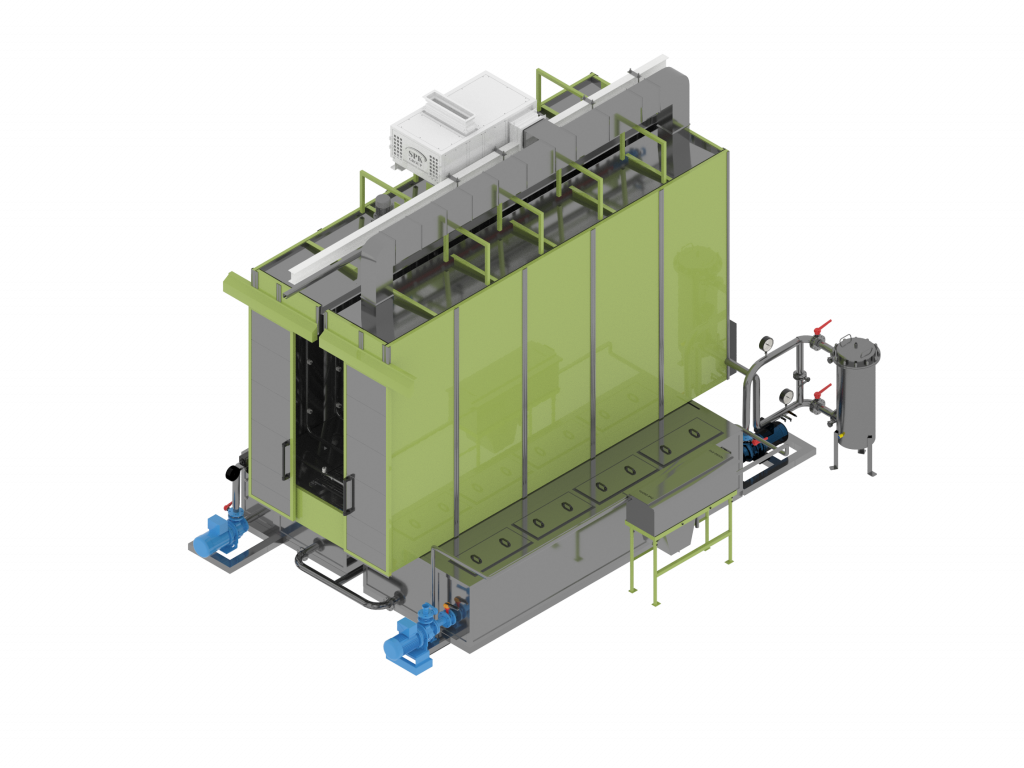

Перед окрашиванием изделие проходит процедуру обезжиривания и фосфатирования в камере химической подготовки. Временные затраты: обработка обезжиривающим фосфатирующим раствором — 2 минуты; стекание раствора — 1 минута; промывка технической водой и стекания технической воды — 2 минуты; промывка деминерализованной водой и стекания деминерализованной воды — 2 минуты.

Камера химической подготовки поверхности является сварной конструкцией из нержавеющей стали, для нагрева растворов в ванне используется ТЭНы. Раствор очищается с помощью маслоотделителя.

Маслоотделитель на основе физико-химических процессов, происходящих в ванне, удаляет из раствора загрязняющие элементы, масла, шламы. Это позволяет значительно экономить на замене растворов и сервисном обслуживании камеры. Маслоотделитель оборудован насосом производительностью 300 л/ч при напоре 4,5 метра, мощностью 0,16 кВт. Объём ёмкости маслоотделителя 90 л.

После камеры химической подготовки изделие сушиться 20 минут, на окончательное остывание изделий даётся 8-10 минут.

В камере окрашивания на изделие наносится порошковая краска. Время окрашивания — 35 минут. Камера окрашивания является металлокаркасом с двумя сервисными проёмами для операторов и одним рабочим обдувочным пистолетом. В камере имеется подвеска для завешивания изделия, два вентиляционных блока производительности 12000 м³/ч каждый. Воздухообмен в камере происходит при скорости потока через проёмы 0,5-0,65 м/с, что полностью гарантирует нахождение окрасочного тумана только в проекции рабочей зоны камеры и не распространение наружу. Порошок из окрасочного тумана оседает на поверхности патронных фильтров и сбрасывается в бункер при пневмоударе. Собранная краска проходит систему рекуперации и возвращается в цикл окрашивания. Система рекуперации позволяет собрать и вернуть в цикл окрашивания до 99 % дорогостоящего полимерного порошка.

Воздух, очищенные от порошка, проходит дополнительную фильтрацию в вытяжных каналах и выводится в пространство цеха, в котором стоит камера.

В камере установлена система освещения из взрывобезопасных светильников, пневмообвязка для сжатого воздуха.

Работа камеры контролируется программным контроллером, имеется блок управления, выносная сенсорная панель для операторов.

Для оплавления и полимеризации нанесённого покрытия установлена термопечь, в которой используется замкнутый цикл циркуляции горячего воздуха, нагреваемого ТЭНами. Время сушки в печи — 20 минут.

После сушки изделие остывает в буферной зоне в течение 8-10 минут и снимается с конвейера.

Модуль Каталогов не установлен

Интересует Линия порошковой окраски с ручной конвейерной системой для стройматериалов для компрессорного оборудования в городе Ангарске? Мы работаем по Иркутской области. Осуществляем доставку. Чтобы купить оборудование на нашем сайте https://angarsk.spk-group.pro, просто позвоните по телефону 8-800-500-31-68 или оставьте заявку в форме обратной связи. Наши менеджеры свяжутся с вами, уточнят цены и все возможные детали заказа.